English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

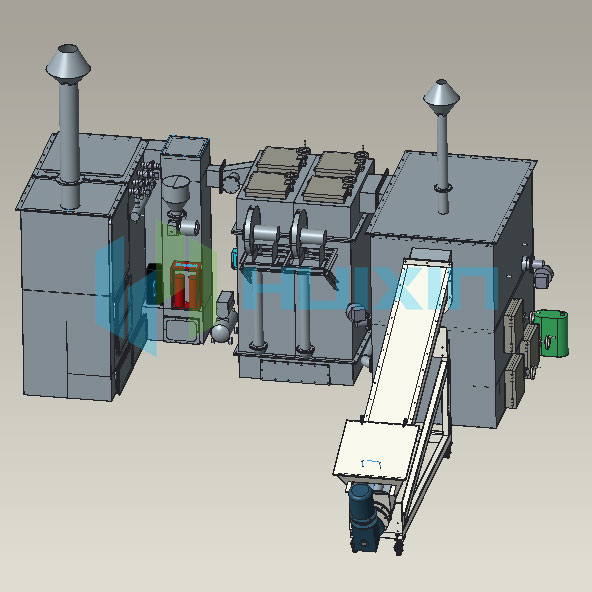

Komplett felszereléskészlet háztartási hulladékégetőhöz

Az alábbiakban bemutatjuk a háztartási mobil szemétégető berendezéseinek teljes készletét, remélem, hogy segítek jobban megérteni a háztartási mobil szemétégetők teljes berendezéseit. Üdvözöljük az új és régi ügyfeleket, hogy továbbra is együttműködjenek velünk egy jobb jövő megteremtése érdekében!

Kérdés küldése

HXF-2T-J Komplett berendezéskészlet háztartási hulladékégetőhöz

|

termék név |

Mennyiség |

Ár (tízezer) |

Termelési idő |

Kidobható szemétfajták |

|

|

2T/D háztartási hulladékégető komplett berendezés

|

1 szett |

50 |

40 nap |

a városi élet szemete |

|

|

Vidéki háztartási hulladék |

|

||||

|

Turisztikai látványosság szemét |

|

||||

|

Autópálya szemét |

|

||||

|

Az árajánlat három hónapig érvényes |

|||||

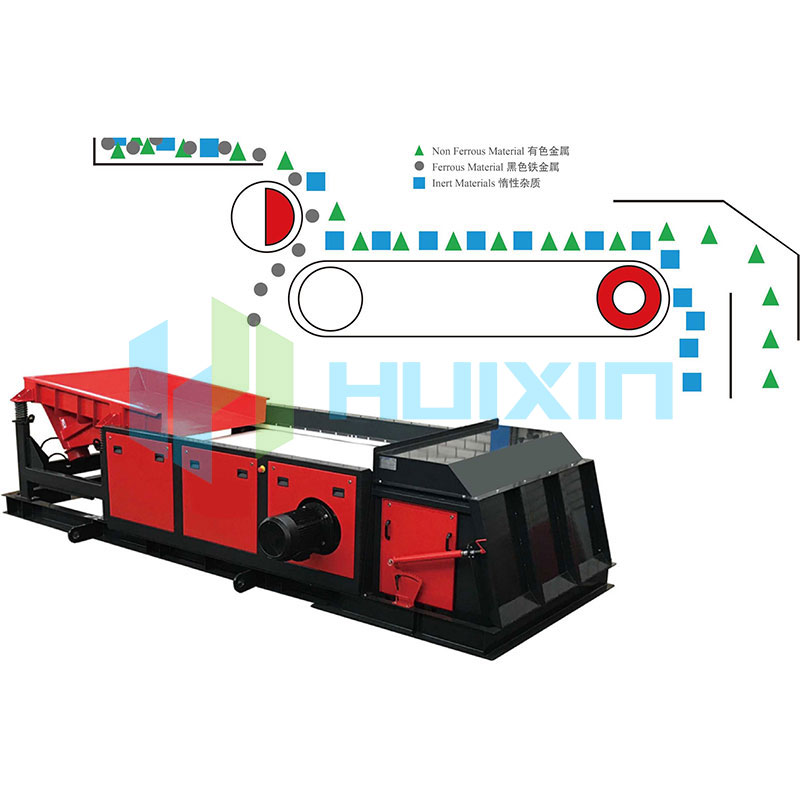

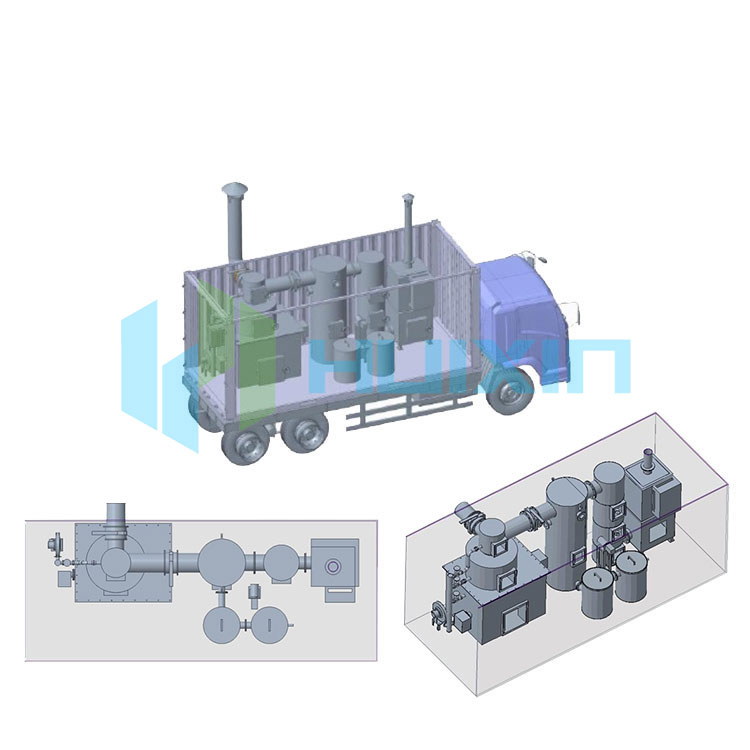

Alaprajz

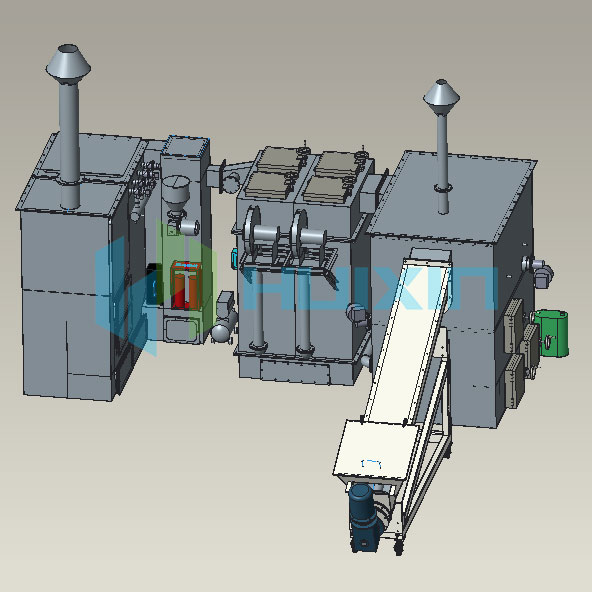

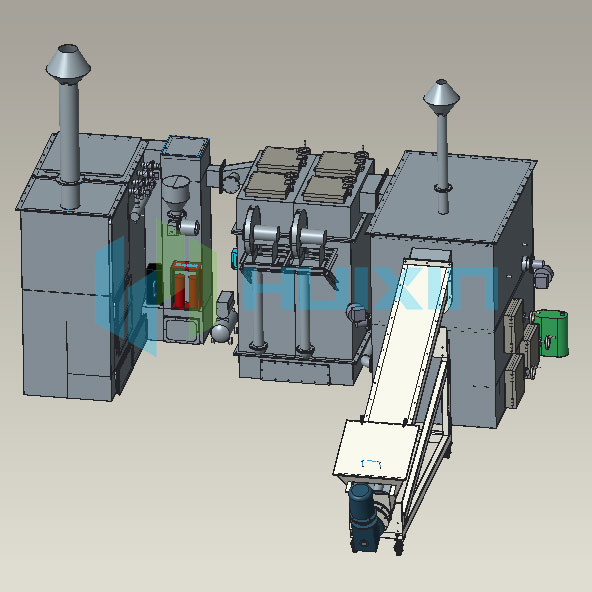

3D renderelések

Égető műhely

Etetési rendszer

1) Tervezési alap

1. Megfelelő égetési anyagok: a mindennapi életben keletkező mindenféle éghető szemét.

2. Az égetés fűtőértéke: több mint 4100KJ/kg

3. Kemencetest típusa: kis tartályos égető

4. Berendezés feldolgozó kapacitás: 2T/D készlet.

5. Gyújtás módja: automatikus gyújtás

6. Csavaros szállítószalag adagolás (opcionális emelőkanál adagolás), kézi hamuürítés (opcionális csavaros salakürítés).

7. Segédüzemanyag: dízel (alacsony fűtőérték 10495kcal/kg)

8. Nyomás a kemencében: alkalmazzon negatív nyomású tervezést, nincs visszagyújtás, -3Pa~-5Pa

2) műszaki paraméter

|

Sorozatszám |

projekt |

Mértékegység |

műszaki paraméter |

Megjegyzés |

|

|

1 |

modell |

—— |

HXF-2T-J |

|

|

|

2 |

nyersanyag |

—— |

Napi hulladék |

|

|

|

3 |

Takarmányozási követelmények |

—— |

A szemét fűtőértéke nem kevesebb, mint 4100 kJ |

|

|

|

4 |

Névleges feldolgozási kapacitás |

t/d |

2 |

|

|

|

5 |

Csökkentési arány |

—— |

≥95 |

|

|

|

6 |

A második égéstér hőmérséklete |

℃ |

≥850 ℃ |

|

|

|

7 |

A második égéstér tartózkodási ideje |

s |

≥2 |

|

|

|

8 |

Kiegészítő üzemanyag |

—— |

Normál működés közben nincs szükség segédüzemanyagra |

|

|

|

9 |

berendezés súlya |

t |

15 |

|

|

|

10 |

Telepített teljesítmény |

kW |

15 |

|

|

|

11 |

tápegység |

—— |

380V |

|

|

|

12 |

„Három hulladék” kibocsátás |

Kipufogó |

|

Tartsa be a „Háztartási hulladékégető szennyezés-ellenőrzési szabvány” (GB18485-2014) határértékét. |

|

|

13 |

Hamu |

|

Használható zöld műtrágyaként virágokhoz, növényekhez, fákhoz, térburkoló téglákhoz vagy hulladéklerakókhoz |

|

|

|

14 |

Szennyvíz |

|

A hulladéklerakó csurgalékvizét visszavezetik a kemencébe elégetésre, és a gyártás során nem keletkezik szennyvíz. |

|

|

|

15 |

A berendezés mérete |

A kemence térfogata |

M3 |

1.5 |

1×1×1,5 M |

|

16 |

Égetőműhely területe |

M3 |

33 |

6×2,4×2,3 M |

|

|

17 |

Csavar adagolási mérete |

M |

3,48×0,55 |

|

|

|

18 |

Növényterület |

M2 |

≥60 |

|

|

|

19 |

Olajfogyasztás fűtéshez és előmelegítéshez |

L/10 perc |

3 |

|

|

|

20 |

Éves feldolgozási kapacitás |

t/a |

≥660 |

|

|

|

21 |

Éves üzemidő |

Ha |

≥8000 |

|

|

|

22 |

Élettartam |

év |

10-15 |

|

|

3) Feldolgozási folyamat

A szemetet az automatikus etetőrendszeren keresztül az elsődleges égéstérbe juttatják, és a gyújtási hőmérséklet-szabályozott égő meggyújtja és elégeti. A készülék működése közben az első gyújtáshoz szükséges segédüzemanyagon kívül nincs szükség kiegészítő üzemanyag hozzáadására. A legközelebbi és a helyszínen ártalmatlan módon kezelhető, sok szállítási és szállítási költséget megtakarítva. Ez egyfajta szemétszállítási technológia és berendezés alacsony beruházási és üzemeltetési költséggel, egyszerű kezeléssel, nagy hatékonysággal és tisztasággal. A három T égés elve szerint (hőmérséklet, idő, örvény) teljesen oxidálódik, pirolizálódik, és az elsődleges égéstérben ég el, és az égés után keletkező füstgáz belép a másodlagos égéstérbe, és ismét magas hőmérsékleten elégetik. az égés teljesebb. Ezt követően a füstgáz bejut az oltótoronyba, majd a ciklon poreltávolító torony és a kéntelenítő és savtalanító torony lehűti és lehűti a füstgáz kéntelenítését és savtalanítását, majd a füstgázban lévő port és pernye összegyűjtését. a zsákos szűrőt, és végül áthalad az integrált reakciótornyon. A füstgázban lévő mérgező gázokat és nehézfémeket fel kell szívni, majd a szabvány elérése után a füstgázt a légkörbe vezetni. A kemencetest és a keletkező hamu stabilizálása, ártalmatlansága és redukálása után manuálisan kiszedik, lehűtik, lerakják, vagy táptalajként használják virágok, növények és fák számára.

Kisülés

(Megjegyzés: Ez a folyamat és leírás csak tájékoztató jellegű, a konkrét folyamatnak a projekt végső folyamatfolyamán kell alapulnia)

4) Bevezetés a berendezés működési elvébe

1. Etetőrendszer

A berendezés kezelésének egyszerűsítése, az idő és az erőfeszítés megtakarítása, valamint a kézi adagolás során fellépő sajátos szag és szennyvízszivárgás elkerülése érdekében az adagoláshoz szállítócsigást használnak. Az idegen anyagok összegabalyodásának és a szállítószalag elakadásának elkerülése érdekében ebben a projektben a tengely nélküli csavaros módszert alkalmazzák. A szemetet manuálisan helyezik a szállítószalag fogadó garatába, és a szállítószalagot automatikusan a pirolízis kemencébe küldik, ami javítja az etetés hatékonyságát.

2. A szemétégető fő teste

Mivel ennek az eszköznek a pirolízis- és gázosítási kamrája egy rögzített ágyas vastag anyagréteg pirolízis- és elgázosítási reakciómódszerét alkalmazza, a pirolízis- és elgázosító kemence szárítórétegre, elgázosítási rétegre, pirolízisrétegre és kiégési rétegre van osztva. A pirolíziskamra tűzálló és adiabatikus szerkezetet vesz fel, és a kemencét állandó hőmérsékleten tartják a pirolízishez, és nem lesz abnormális alacsony hőmérsékleti jelenség.

A hőszigetelő hatás jó, a tűzálló szigetelőréteg hőtároló képessége erős, a normál működés nem dob olajat, és a gazdasági haszon jó.

Az első szakaszt az első égéskamrában hajtják végre, és a munkahőmérsékletet körülbelül 600-850 ° C-on szabályozzák, így a szemétben lévő nem illékony éghető anyagok teljesen elégnek, és az éghető illékony gáz belép a második égéstérbe; a második fokozat a második égéstérben van. A munkahőmérséklet 850-1100 ℃ között van szabályozva, a magas hőmérsékletű füstgáz által termelt éghető gáz teljesen eléget, a szemétmedencében lévő éghető gázt bevezetik, és a forró levegőt biztosítani. A magas hőmérsékletű füstgáz tartózkodási ideje ≥2 másodperc, ami képes eltávolítani a hulladékban lévő szerves anyagokat. Teljesen oxidált. Legnagyobb mértékben a másodlagos szennyezés termelését ellenőrzik, a mérgező és káros gázok, különösen a dioxinok képződését megszüntetik. Jó teljes égési teljesítmény. Kerülje a másodlagos szennyezést, közepes és alacsony fűtőértékű hulladékok kezelésére alkalmas, és hosszú élettartamú.

A fõkemence mûködése során a fúvó és indukált huzatú ventilátor beállítási tartománya biztosítja, hogy a rendszer negatív nyomású állapotban legyen, ne gyújtson vissza, és elkerülje a füstgázok kijutását.

3. A gyújtás indítása

A pirolízis kemence égővel van felszerelve a begyújtáshoz és a hideg kemence indításához. Általában a gyújtószerkezetet eltávolítják, miután a kemence stabilizálódott, és a hulladékot akkor lehet használatba venni, ha a hulladék fűtőértéke túl alacsony, vagy a pirolízis instabil. A második égéstér speciális körülmények között használható gyújtószerkezettel van felszerelve. Ha a szemét nedvességtartalma túl magas, ami miatt a kemence hőmérséklete túl alacsony, akkor a második égésterű gyújtószerkezetet kell használni.

4. Levegőellátó rendszer

A nagy hatásfokú ventilátort a frekvenciaátalakítás beállítására használják, majd a tárcsaszelepet szakaszonként állítják be, hogy a forró levegőt a kemencében lévő égéstérbe szállítsák, és a levegő a csövön keresztül belép az anyagágyba, és az anyag és a a forró levegő rendkívül kevert.

5. Oltótorony rendszer

A füstgáz a csövön keresztül jut be az oltórendszerbe, és 850-1000 fokos hőmérsékletre kerül. Előzetes hőcserét végez a radiátorral, majd egy nagy hatásfokú ventilátoron keresztül hideg levegővel keveredik. A nagy hőátbocsátási tényezőnek köszönhetően a füstgáz eloltható. A lehűtött füstgáz hőmérséklete körülbelül 200 fokra csökken.

6. Ciklon porgyűjtő

A ciklonos porgyűjtő egyfajta poreltávolító eszköz. A por eltávolításának mechanizmusa az, hogy a porral terhelt légáramot forogni kezdjük, centrifugális erő segítségével a porszemcséket a légáramból leválasztjuk és a falon felfogjuk, majd gravitáció segítségével a porszemcséket a hamutartályba hullanak. . A ciklon porgyűjtő minden alkatrészének van egy bizonyos méretaránya. Az arányviszony minden változása befolyásolhatja a ciklon porgyűjtő hatékonyságát és nyomásveszteségét. A porgyűjtő átmérője, a levegő bemeneti nyílás mérete és a kipufogócső átmérője a fő befolyásoló tényezők.

7. Zsákos porgyűjtő

Ez a kemence impulzusos, nagy hatásfokú zsákszűrőt használ a pernye eltávolítására a füstgázból. A füstgáz savtalanítást és adszorpciós kezelést követően teljesen elreagált pernyét, elreagálatlan mész egy részét és aktív szenet tartalmaz. Ezek a porok mind mikron méretűek. , És adszorbeálja a dioxinokat és nehézfémeket, amelyek veszélyes hulladékok és hatékonyan kell begyűjteni. Ez a megoldás zsákos szűrőt használ a feldolgozáshoz, és speciális 250 ℃ hőmérsékletű szűrőanyagot használ, amely megfelel a kb. 200 ℃ üzemi feltételeknek, és megfelel a füstgáz harmatpont feletti hőmérsékletének működési feltételeinek. Hatékonyan elkerüli a füstgáz kondenzáció hatását. A porfúvó hatás és a szűrőzsák élettartama mikron szintű porionok esetén több mint 99%-os szűrési hatásfokkal rendelkezik. Ugyanakkor a felület mikroporózus filmszerkezetet vesz fel, így a finom por nem jut be könnyen a szűrőanyag mélyebb részébe, és hosszú élettartamú. A visszafújáshoz és tisztításhoz sűrített levegőt használnak. Amikor a nyomáskülönbség eléri a kb. 1600 Pa-t, az impulzusos visszafúvás vezérlőprogram automatikusan elindul, hogy automatikusan befejezze a visszafújást és a szűrőzsák tisztítását.

8. Átfogó reakciótorony

Az átfogó reakciótorony fluidágyas módszert alkalmaz, az aktív szén részecskemérete 8-9 mm, és a füstgázt az aktív szénrétegen keresztül a káros gáz adszorbeálja. Amikor a füstgáz áthalad a reakciótornyon, a száraz ejektorral kipermetezett kalcium-hidroxid javító és redukáló hatást fejt ki az aktív szénre, ami javítja az aktív szén hatékonyságát. A toronyban a fel-le mozgás során az aktív szén megsérül, a részecskék kisebbé válnak és megfelelően táplálhatók. A sérült aktívszén pernye a porgyűjtő zacskójára tapad, és továbbra is szerepet játszik a füstgázban lévő káros gázok megtisztításában.

9. Elektronikus vezérlőrendszer

A PLC vezérlőrendszert a berendezés működési és hőmérsékleti adatainak összegyűjtésére és az érintőképernyőn történő megjelenítésére alkalmazzák.

5) Berendezések listája

|

rendszer neve |

Sorozatszám |

Rendszereszköz neve |

Mértékegység |

Mennyiség |

|

Etetési rendszer |

1 |

Etetési rendszer |

készlet |

1 |

|

Égetőrendszer |

1 |

Az első égéstér hőmérséklete ≥850; a tűzálló bélés; a második égéstér |

ülés |

1 |

|

2 |

Az első és a második égéstérbe két gyújtó- és égéstámogató égő van beépítve, hogy biztosítsák a teljes pirolízist és égést a kamrában |

készlet |

2 |

|

|

3 |

Hőmérséklet mérő elem |

készlet |

1 |

|

|

4 |

Tűzhely aknaajtó |

készlet |

1 |

|

|

5 |

Ventilátor |

készlet |

1 |

|

|

Füst és szél rendszer |

1 |

Quench Tower |

készlet |

1 |

|

2 |

Elsődleges ventilátor |

készlet |

1 |

|

|

3 |

Elsődleges levegő tárcsaszelep |

Darabok |

1 |

|

|

4 |

Hűtőventillátor |

készlet |

1 |

|

|

5 |

Hűtőlevegő tárcsaszelep |

Darabok |

1 |

|

|

6 |

Indukált ventilátor (frekvencia moduláció) |

készlet |

1 |

|

|

7 |

Kéménycső |

készlet |

1 |

|

|

Füstgáz-kezelő és -tisztító rendszer |

1 |

Ciklon portorony |

készlet |

1 |

|

2 |

Átfogó reakciótorony |

készlet |

1 |

|

|

3 |

Száraz kéntelenítés és savtalanítás |

készlet |

1 |

|

|

4 |

Szürőzsák |

készlet |

1 |

|

|

5 |

A zsákszűrő import pillangószelepe |

torony |

1 |

|

|

6 |

A zsákszűrő kimeneti pillangószelepe |

torony |

1 |

|

|

Elektromos vezérlés és hőteljesítmény mérő |

1 |

PLC automatikus vezérlés |

torony |

1 |

|

2 |

Monitoring és valós idejű működési paraméterek |

készlet |

1 |

|

|

3 |

Az inverter szabályozza a motor fordulatszámát |

torony |

Számos |

|

|

4 |

Hőmérséklet-szabályozó rendszer |

készlet |

1 |

|

|

5 |

Hőteljesítmény mérő |

torony |

1 |

|

|

6 |

alkatrészek |

Darabok |

Számos |

|

|

7 |

Egyéb alkatrészek és csővezetékek |

Darabok |

Számos |

|

|

Egyéb |

1 |

Eszköztár |

készlet |

1 |

|

2 |

tartály |

Egyedi |

1 |

|

|

3 |

Konténer módosítás díja |

oldal |

2 |

6) Műszaki jellemzők

(1) Energiatakarékosság: Az égetőmű nem használ olajat, szinte egyáltalán nem használ üzemanyagot vagy kis mennyiségű tüzelőanyagot a szemét elhelyezésekor. A szemétnyomó berendezés csak az etetőrendszerhez, valamint a füstgázellátáshoz és a beszívott levegőhöz fogyaszt energiát.

(2) Környezetvédelem: A kezelt füstgáz alapvetően megfelel a regionális követelményeknek, a maradék pedig az országos kibocsátási előírásoknak.

(3) Jelentős csökkenés: a szerves hulladék végső csökkenése a pirolízises kezelés után több mint 90-95%.

(4) Kis helyigény: A szemétforrás közelében feldolgozható, gyűjtés, átrakodás és központosított feldolgozás nélkül, ami sok földterületet takaríthat meg.

(5) Könnyen kezelhető: a közönséges higiéniai dolgozók rövid távú képzéssel működhetnek, és a karbantartás nagyon egyszerű.

(6) Bármilyen szerves hulladék feldolgozható: nincs szükség bonyolult osztályozásra, válogatásra és előfeldolgozásra. Beleértve a hulladék műanyagot, gumit, állati tetemeket stb.

(7) Alapos ártalmatlan kezelés: Az égetőmű speciális kezelési eljárásának köszönhetően a pirolízisgázban lévő dioxin eléri a nemzeti szabványt.

(8) Alacsony feldolgozási költség: kis alapterület és alacsony építési beruházás. A pirolízis kemence teljes mértékben kihasználja a hulladék által termelt éghető gázt az energiacirkuláció megvalósítására, csökkenti az energiafogyasztást és megtakarítja a segédüzemanyagot.

8) Salakdiagram kezelés után

|

Válogatás után salak |

Válogatatlan salak |

Építési hulladék salak |

Üveg salak |

Vasrögök a salakban |

|

|

|

|

|

|

(Megjegyzés: A fenti adatok tájékoztató jellegűek, a helyszíni helyzet az irányadó)

7) Értékesítés utáni szolgáltatás

A felhasználók minden törvényes jogának és érdekének, valamint a berendezés normál működésének biztosítása érdekében a vállalat a következő kötelezettségeket vállalja az értékesítés utáni szolgáltatások tekintetében:

A cég tervező- és gyártóberendezéseinek alapanyagait minősített beszállítóktól vásárolják szigorúan a nemzeti szabványoknak megfelelően, az ISO9001 minőségbiztosítási rendszer pedig az ISO9001 minőségbiztosítási rendszer szigorú betartásával valósul meg a gyártási folyamat során annak érdekében, hogy a folyamattechnológia, ill. a termékek minősége megfelel a felhasználók igényeinek.

A tervezés, a gyártás, a telepítés irányítása és a hibakeresés során cégünk bármikor elfogadja az érintett egységeket és a rájuk bízott személyzetet, hogy jöjjenek el cégünkhöz ellenőrzésre, átvételre és útmutatásra. Cégünk aktívan együttműködik egymással annak érdekében, hogy a termék különböző mutatói megfeleljenek a felhasználó vásárlási követelményeinek.

A vállalat által ehhez a projekthez biztosított termékstruktúra és működési teljesítmény jó. Az általunk biztosított termékekre az átvételtől számított 12 hónapos minőségi garancia érvényes. A jótállási idő alatt cégünk a cégünk gyártásából eredő meghibásodások és károk ingyenes javítását vállalja (a karbantartás csak a berendezés anyagköltségét és a jármű utazási költségét számolja fel, egyéb költség nem kerül felszámításra). A fő berendezés normál élettartama 12 év. A tűzálló anyagok és a festék fogyóeszközök, és a tényleges körülményeknek megfelelően rendszeresen cserélni kell. Szigorúan kövesse az ügyfél követelményeit a helyszíni szerelési utasítások elvégzéséhez és a környezetvédelmi teszteléshez. A vállalat feladata lesz a berendezés-alkatrészek kedvezményes áron történő biztosítása a berendezés garanciális időszaka után, és felelős a minőségi szolgáltatásokért. A vevő által kijelölt személyzet képzése és működési tesztelése során a vállalat felel a munkahelyi irányításért. Garantáltan 4 órán belül válaszol a felhasználótól a minőségi probléma információinak visszajelzése után, és a berendezést a lehető leggyorsabban szervizeli és javítja, amíg a berendezés normálisan nem működik. Az értékesítés utáni szolgáltatás fájljait elkészítjük Önnek. A jövőbeni szolgáltatásunkban proaktív, megbízható és időszerű hozzáállást alkalmazunk az Ön elégedettsége érdekében!